一、CIP操作方式及其对清洗效果的影响。

现代啤酒厂采用的最常见的清洗方式是现场清洗,在密闭的环境下,不将设备的零件或管件拆开,对设备和管道进行清洗和消毒。

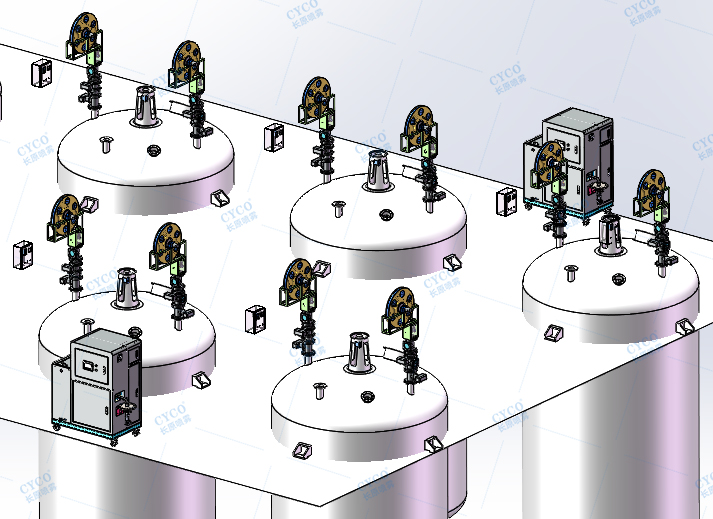

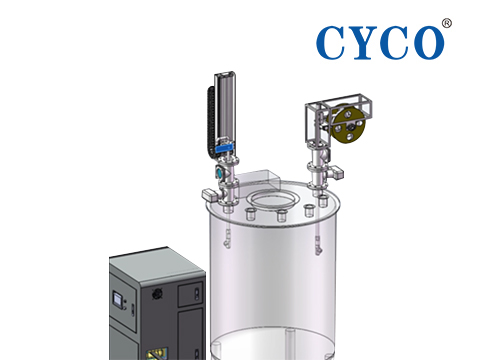

像发酵罐这样的大容器不能用充满清洗液的方法清洗。发酵罐的原位清洗是通过洗涤器循环进行的。洗涤剂有固定洗球型和旋转喷射型两种,通过洗涤剂将洗涤剂喷到罐体内表面,然后洗涤剂沿罐壁向下流动,一般情况下,洗涤剂会形成一层薄膜,粘附在罐壁上。这种机械作用的效果很小,清洗效果主要取决于清洗剂的化学作用。

固定式洗球式洗涤器的作用半径为2m,对于卧式发酵罐需要安装多个洗涤器,洗液在喷嘴出口的压力应该在0.2-0.3MPa之间,对于洗涤泵出口的立式发酵罐和测压点的情况,不仅要考虑管道阻力引起的压力损失,还要考虑清洗压力对清洗压力的影响。当压力过低时,洗涤器的作用半径小,流量不足,喷淋的清洗液只能充满罐壁;而压力过大,洗涤液就会形成雾状,无法沿罐壁流下形成水膜,或者喷出的清洗液在罐壁上弹回,降低清洗效果。当被清洗设备较脏,罐体直径较大时,一般采用旋转喷射式清洗机,通过增加清洗机出口压力,增加清洗半径,加强清洗与流空交替,提高清洗效果。

二、清洗液流量的估算。

发酵罐清洗需要一定的冲洗力和流量。为确保流层足够厚并形成连续湍流,必须注意泵的清洗流量。

对圆形锥底罐清洗时清洗液流量不同的估算方法。常规方法只考虑罐体周长,根据清洗的难度,在1.5-3.5m³/(m•h)范围内确定(一般小罐取下限,大罐取上限)。一只直径6.5米的圆锥底罐,周长约20米,如果用3m³/(m.h),清洗液的流量约为60m³/h。

新的估计方法的基础是每百升冷却麦汁在发酵过程中分析的代谢产物量是一定的。当罐体直径增时,单位罐体内表面积减小,其结果是单位面积污物负荷增大,必须相应增加清洗液的流量,建议以0.2m/(m)为宜。在体积为500m³、直径为6.5m的发酵罐中,其表面积约为350平方米,那么清洗液的流量约为70m³/h。

三、发酵罐清洗常用方法和步骤。

1.根据清洗操作温度,可分为冷清洗(常温)和热清洗(加热)。为了节省时间和洗液,人们经常在高温下清洗。然而,考虑到大罐的安全操作,冷清洗通常用于大罐的清洗。

2.根据所用清洗剂的种类不同,可分为酸洗与碱洗。碱洗尤其适用于去除系统中产生的有机物,如酵母、蛋白质、树脂等。酸洗主要是去除系统中产生的无机污垢,如钙盐、镁盐、啤酒石等。